工程设备的主要特点在于不间断运行,中到大型项目伴随着大量高度复杂的工程与管理任务,参与者无不面临着巨大的时间压力,但在质量方面又不能有丝毫松懈 ——这就是传统工厂所面临的工程挑战。

尽善尽美 = 并行 + 持续

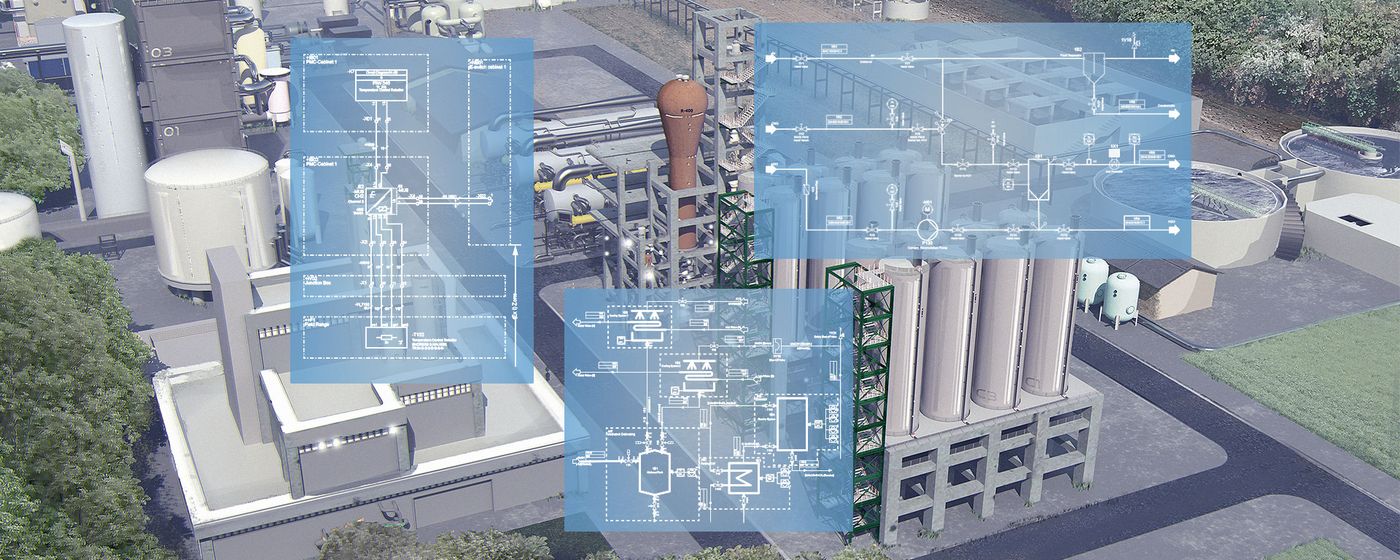

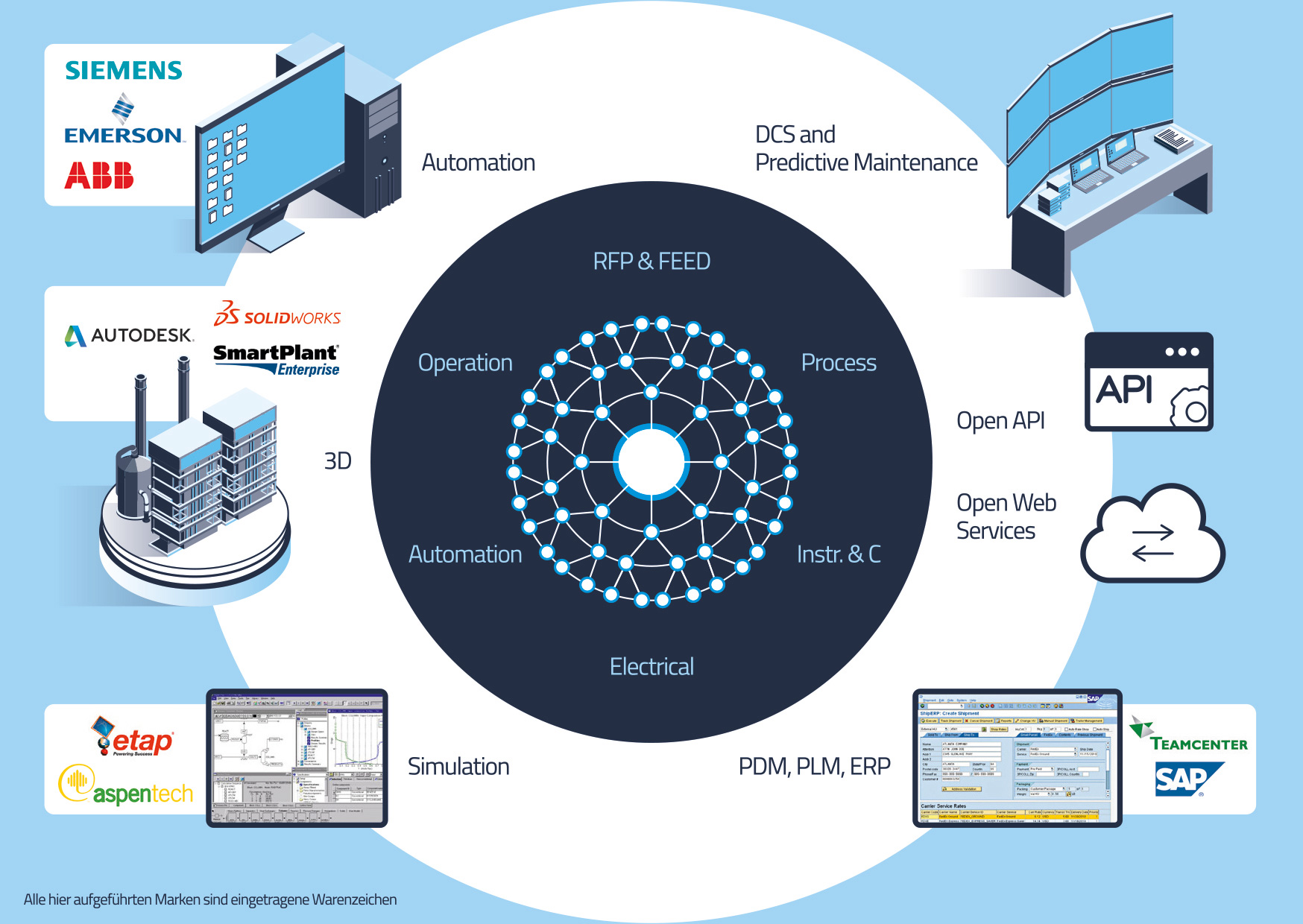

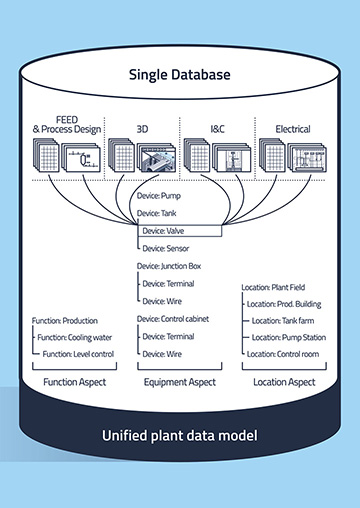

多功能数据模型可实现独特的编辑并行性与持续性,实现从前端工程设计、到工艺和详细设计、以及改造与维护这些所有核心专业的一致性。相比之下,由于需要有接口和平台来同步数据,传统的设计工具捉襟见肘。

© AUCOTEC AG

© AUCOTEC AG 符合工业4.0

数字化程度无与伦比

© AUCOTEC AG

© AUCOTEC AG独一无二:持续性无与伦比

方案设计(含前端设计)

多功能数据模型在工厂设备设计中能实现无缝连续性:首先从第一幅总体流程图开始。前端设计功能从Aspen和类似工具的仿真数据中导出结果。PFD和工作表立即应用计算结果。从流程草图到物料平衡表,Engineering Base自动显示各所需方案所有结果,每种结果对应一份独立文档。

工艺设计

在工艺设计中,有大量方便用户掌握使用的功能可用于P&ID设计,例如模块化设计。各类列表和报告能自动创建,此外还有针对各类管道等级的工作流程和基于各规则的设计。若在前期方案中采用前端设计,工艺流程设计必须“只能”对已选择和运行的场景的规格进行补充。

详细设计

30多年来,AUCOTEC一直专注于确保工厂设备正常运行所需的整套基础设施,这包括仪表、电路图、配线、端子分配、机柜设计、输入/输出规格等。另外,控制系统配置也得到长足发展:工程数据自动传输至各公用控制系统的各组态程序中,甚至可与不同系统并行。

因果表

工厂试车之前首先需要对接因果表文档。此阶段也特别受益于统一的数据模型。Engineering Base从各专业提取所有必要的逻辑规范,然后自动创建报表,从而确保前所未有的一致性,并能节省宝贵的工程设计量和大量时间。

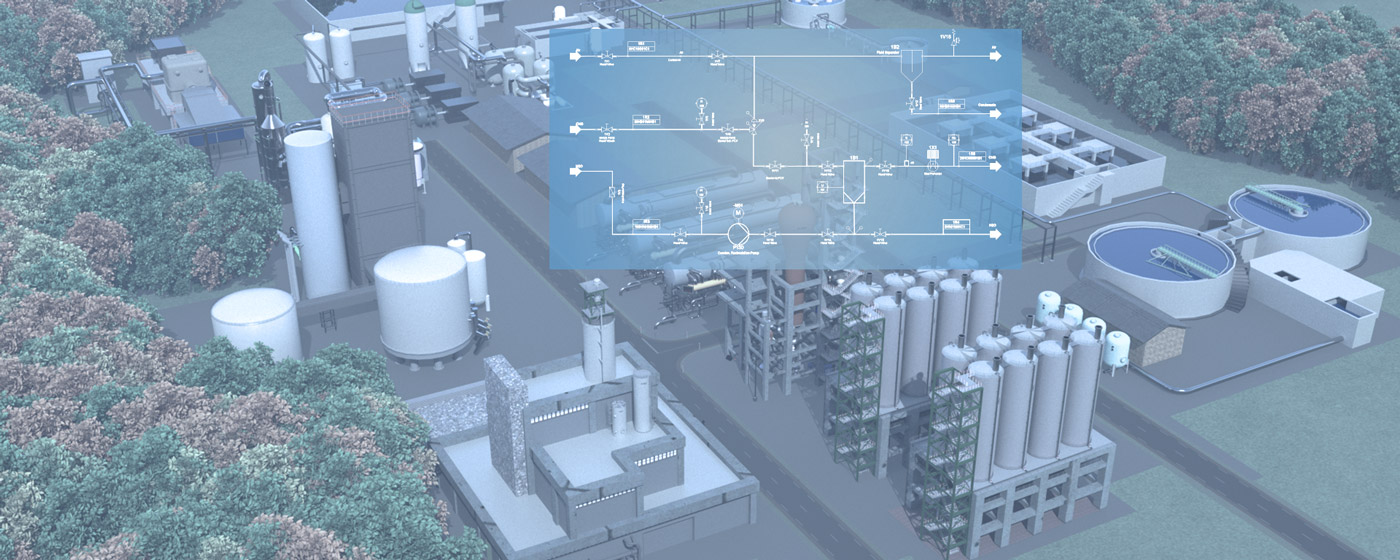

工厂设备运行

在工厂设备运行支持下,平台将持续性的原则发挥得更加淋漓尽致。一方面,平台提供基于网络的维护功能,流动性和质量均有提高;另一方面,对执行措施实施专门管理,以适应更大规模改扩建项目。此种机制可确保新建数据以井井有条且一致极高的方式返回最新建成的项目当中。